Co sprawia, że panele z wełny mineralnej zmieniają reguły gry w nowoczesnym budownictwie?

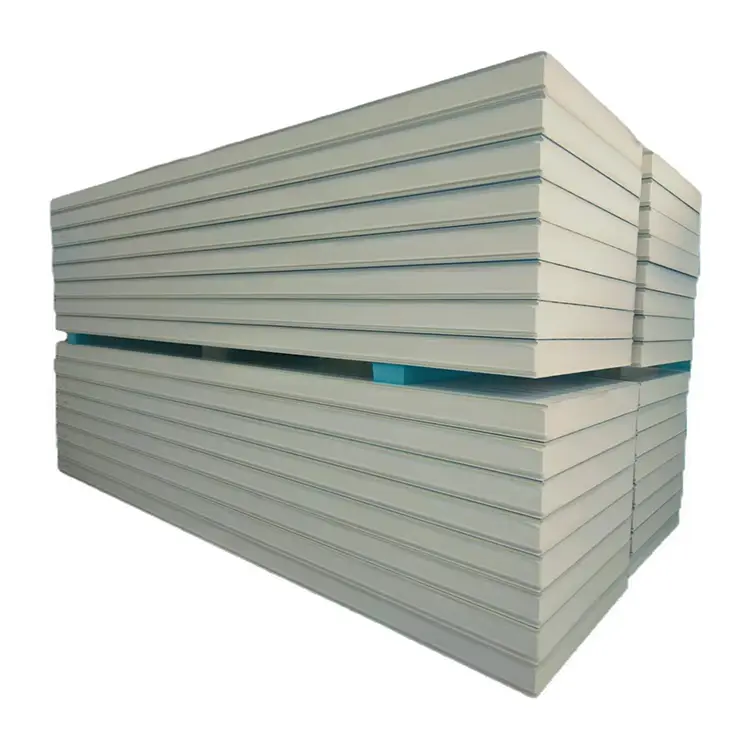

We współczesnej architekturze i budownictwie przemysłowym,panele z wełny skalnej(czasami określane jako płyty warstwowe z wełny skalnej lub wełny mineralnej) szybko zyskały popularność. W swej istocie są to kompozytowe płyty izolacyjne, których rdzeń wykonany jest z włóknistej wełny mineralnej na bazie bazaltu, umieszczonej pomiędzy metalowymi okładzinami (np. powlekanymi blachami stalowymi). Ich konstrukcja ma na celu połączenie izolacji termicznej, odporności ogniowej, tłumienia akustycznego, stabilności konstrukcyjnej i długoterminowej trwałości.

Co to jest panel z wełny skalnej? (i jego profil techniczny)

Panel z wełny mineralnej to zazwyczaj płyta o strukturze warstwowej składająca się z:

-

Rdzeń ze sprasowanych włókien wełny skalnej (pochodzenia bazaltowego)

-

Dwie metalowe okładziny (stal powlekana, aluminium itp.), które otaczają i chronią rdzeń

-

Połączenia blokujące lub krawędzie męskie/żeńskie zapewniają bezproblemową instalację

Panele te zostały zaprojektowane z myślą o izolacji, ochronie przeciwpożarowej i właściwościach akustycznych, dzięki czemu nadają się do ścian, dachów, ścianek działowych i obudów chłodni.

Poniżej znajduje się reprezentatywna tabela specyfikacji technicznych typowego, wysokowydajnego panelu z wełny mineralnej (zaznaczono zakresy, które można dostosować):

| Parametr | Typowa wartość lub zakres | Znaczenie / Uwagi |

|---|---|---|

| Gęstość (rdzeń) | 80 – 200 kg/m3 (czasami do 220 kg/m3) | Wyższa gęstość poprawia wytrzymałość na ściskanie i ognioodporność |

| Grubość | 50 mm – 200 mm | Dobierane zgodnie z wymaganiami izolacyjnymi i ograniczeniami konstrukcyjnymi |

| Przewodność cieplna (λ) | ≤ 0,035 – 0,043 W/(m·K) | Niższe λ oznacza lepszą izolację |

| Odporność na ogień | Klasa A niepalna; wytrzymuje ~1000°C | Nie pali się i nie wydziela toksycznych gazów |

| Pochłanianie dźwięku / NRC | 0,75 – 1,0 | Doskonały do kontroli hałasu w przegrodach |

| Absorpcja wilgoci | < 1% (lub ≤ 0,2–0,5%) | Pomaga zapobiegać pleśni, korozji i degradacji |

| Wytrzymałość na ściskanie | ≥ 40 kPa (lub określone dla projektu) | Zapewnia stabilność konstrukcji pod obciążeniem |

| Żywotność usługi | 25 – 50+ lat | Utrzymuje wydajność przez dziesięciolecia |

| Grubość płyty czołowej | 0,4 mm – 0,8 mm (stal powlekana) | Równoważy trwałość, wagę i koszt |

| Typ złącza | Złącze męsko-żeńskie na pióro i wpust, zatrzaskowe, wtykowe, zachodzące na siebie | Zapewnia szczelność połączeń i ogranicza mostki termiczne |

Parametry te mogą się różnić w zależności od producenta, dostosowania, lokalnych przepisów i wymagań specyficznych dla projektu. Na przykład panele z wełny mineralnej HANYORK oferują możliwość dostosowania grubości, gęstości i wykończenia powierzchni, przy współczynniku absorpcji wilgoci wynoszącym zaledwie 0,2% i żywotności do 25 lat.

Dlaczego warto wybrać panele z wełny mineralnej? (Korzyści i przewagi porównawcze)

Bezpieczeństwo przeciwpożarowe i niepalność

Wełna mineralna jest z natury niepalna. W przeciwieństwie do izolacji na bazie pianki (np. PU, PIR, EPS), wełna mineralna nie zapala się ani nie wytwarza toksycznego dymu pod wpływem ognia. Dzięki temu jest to dobra opcja w przypadku budynków wysokiego ryzyka, fasad, wieżowców i obiektów przemysłowych.

Efektywność cieplna i oszczędność energii

Drobno włóknista struktura zatrzymuje powietrze w mikroskali, ograniczając przenoszenie ciepła. Dzięki niskiej przewodności cieplnej panele z wełny mineralnej pomagają utrzymać temperaturę w pomieszczeniach, zmniejszyć obciążenia HVAC i obniżyć rachunki za energię przez cały okres użytkowania budynku.

Izolacja akustyczna

Panele z wełny skalnej zapewniają doskonałe pochłanianie i tłumienie dźwięku, dzięki czemu idealnie nadają się do ścianek działowych, studiów, korytarzy, szpitali i biur. Ich NRC (współczynnik redukcji szumów) może osiągnąć 0,75 lub więcej w zależności od grubości/gęstości.

Odporność na wilgoć i pleśń

Przy odpowiedniej obróbce hydrofobowej wełna mineralna jest odporna na wchłanianie wilgoci (<1%), co pomaga zapobiegać rozwojowi pleśni, zniszczeniu i korozji okładzin metalowych.

Trwałość i długowieczność

W przeciwieństwie do wielu organicznych materiałów izolacyjnych, wełna mineralna nie ulega znacznej degradacji w miarę upływu czasu. Pozostaje stabilny wymiarowo, jest odporny na szkodniki i gnicie oraz zachowuje wydajność przez dziesięciolecia.

Wszechstronność i personalizacja

Panele można dostosować pod względem grubości, gęstości, wykończenia powierzchni (płaskie, wytłaczane, powlekane), materiału okładzinowego i stylu połączeń, aby dopasować je do wymagań architektonicznych i inżynieryjnych.

Przewaga konkurencyjna a materiały alternatywne

W porównaniu do paneli poliuretanowych (PU) lub EPS:

-

Odporność na ogień: wełna mineralna zdecydowanie wygrywa (niepalna vs łatwopalna)

-

Stabilność termiczna w wysokiej temperaturze: wełna mineralna lepiej zachowuje integralność pod wpływem stresu cieplnego

-

Zrównoważony rozwój: wełna mineralna nadaje się do recyklingu i często wykorzystuje naturalny bazalt i żużel z recyklingu.

-

Kompromis między wagą a sztywnością: panele z wełny mineralnej są zwykle cięższe i potencjalnie wymagają silniejszych konstrukcji wsporczych

Jak instaluje się i stosuje panele z wełny mineralnej?

Etap projektowania i specyfikacji

-

Oceń wymagania termiczne, konstrukcyjne i przeciwpożarowe zgodnie z lokalnymi przepisami budowlanymi.

-

Określ optymalną grubość, gęstość i rodzaj okładziny.

-

Zaplanuj połączenia i zakładki, aby zminimalizować mostki termiczne.

Produkcja i zapewnienie jakości

-

Produkowane są włókna wełny skalnej (topienie bazaltu, przędzenie, wiązanie)

-

Kompresja, klejenie i laminowanie okładzinowe tworzą ostateczny panel

-

Kontrole jakości: gęstość, przewodność cieplna, ognioodporność, absorpcja wilgoci

Transport i obsługa

-

Panele należy układać w płaskich opakowaniach, chronić przed wilgocią i obchodzić się z nimi ostrożnie, aby zapobiec uszkodzeniu rdzenia

-

Unikaj ciągnięcia i uderzania o krawędzie

Kroki instalacji

-

Przygotowanie podłoża (płaskie, czyste, wypoziomowane).

-

Mocowanie ram lub elementów wsporczych (kołki stalowe, szyny ceowe).

-

Panele należy montować za pomocą połączeń męskich i żeńskich lub na pióro i wpust, systemów zatrzaskowych lub zakładek wtykowych.

-

Uszczelnij połączenia odpowiednimi uszczelkami lub uszczelniaczami.

-

Zabezpieczyć za pomocą łączników mechanicznych zgodnie z projektem.

-

Nałożyć elementy wykończeniowe (obróbki blacharskie, listwy, powłoki).

Kontrola pomontażowa

-

Sprawdź szczelność złącza, brak szczelin

-

Sprawdź wyrównanie, brak zniekształceń

-

W razie potrzeby przeprowadzić badania termiczne i akustyczne

Konserwacja

Wymagana jest minimalna konserwacja; wystarczą okresowe kontrole integralności uszczelnienia, korozji okładzin i czyszczenia.

Jakie są częste pytania dotyczące paneli z wełny skalnej?

P1: Jak gruby musi być panel z wełny mineralnej, aby spełnić standardowe wymagania izolacyjne?

A1: Wymagana grubość zależy od strefy klimatycznej, docelowej wartości U i projektu przegród zewnętrznych. W wielu regionach o klimacie umiarkowanym panele o rdzeniu z wełny mineralnej o grubości od 100 mm do 150 mm wystarczą do osiągnięcia wartości U w zakresie 0,25–0,35 W/(m²·K). W chłodniejszym klimacie grubość może osiągnąć 200 mm lub więcej. Gęstość i okładzina również wpływają na efektywną wydajność.

P2: Czy panele z wełny mineralnej można stosować w środowisku wilgotnym lub na zewnątrz?

Odpowiedź 2: Tak, odpowiednio obrobione i uszczelnione płyty z wełny mineralnej nadają się do zastosowań wilgotnych i zewnętrznych. Dodatki hydrofobowe i bariery dla wilgoci ograniczają wchłanianie wody. Okładziny (stal malowana/powlekana) i uszczelniacze chronią rdzeń. W przypadku zastosowań zewnętrznych należy upewnić się, że obróbka blacharska, zakładki i szczegóły drenażu są dobrze zaprojektowane.

P3: Czy panele z wełny mineralnej są droższe niż ich alternatywy?

Odpowiedź 3: Koszt początkowy jest zwykle wyższy niż w przypadku izolacji piankowej, ale korzyści w zakresie bezpieczeństwa przeciwpożarowego, trwałości i oszczędności energii często uzasadniają inwestycję. W całym cyklu życia oszczędności w zakresie konserwacji, ubezpieczenia, energii i ograniczania ryzyka mogą przewyższyć początkową składkę.

P4: Czy wełna mineralna traci z czasem swoje właściwości?

A4: Nie. Wełna skalna jest stabilna wymiarowo, jest odporna na niszczenie i zachowuje swoje właściwości termiczne i akustyczne przez dziesięciolecia, jeśli jest prawidłowo zainstalowana.

Jakie trendy kształtują przyszłość paneli z wełny mineralnej?

Wzrost popytu na zielone i odporne budynki

Dzięki bardziej rygorystycznym przepisom budowlanym, celom w zakresie emisji dwutlenku węgla i przepisom bezpieczeństwa, panele z wełny mineralnej są coraz częściej stosowane jako część zrównoważonej, odpornej architektury.

Ulepszone projekty kompozytowe

Innowacje skupiają się na lżejszych, mocniejszych i łatwiejszych w montażu panelach – np. rdzenie hybrydowe, prefabrykowane systemy zintegrowane i cieńsze wersje o wysokiej wydajności.

Prefabrykacja i budownictwo modułowe

W miarę upowszechniania się metod budownictwa modułowego panele z wełny mineralnej stają się elementami fabrycznie montowanych ścian i modułów dachowych, przyspieszając budowę na miejscu i zmniejszając ilość odpadów.

Panele inteligentne i z wbudowanymi czujnikami

Przyszłe panele będą mogły zawierać czujniki (temperatury, wilgotności, naprężeń konstrukcyjnych) w celu monitorowania stanu budynku i wydajności energetycznej w czasie rzeczywistym.

Gospodarka o obiegu zamkniętym i optymalizacja środowiskowa

Oceny cyklu życia wskazują, że wpływ wełny mineralnej na środowisko można jeszcze bardziej ograniczyć poprzez recykling i zoptymalizowane systemy spoiw.

Wdrożenie regionalne i zmiany rynkowe

Przewiduje się, że największy wzrost zużycia wełny skalnej odnotuje gospodarka Azji i Pacyfiku, Bliskiego Wschodu oraz krajów wschodzących, czemu sprzyja boom budowlany i naciski regulacyjne.

Podsumowanie i perspektywy

Panele z wełny mineralnej oferują atrakcyjne połączenie izolacji termicznej, ochrony przeciwpożarowej, kontroli akustycznej, trwałości i zrównoważonego rozwoju. Prawidłowo zaprojektowane i zainstalowane przewyższają wiele alternatywnych rozwiązań izolacyjnych pod względem bezpieczeństwa i trwałości. W miarę zaostrzania standardów budowlanych, a zrównoważony rozwój nie podlega negocjacjom, rola materiałów o wysokiej wydajności, takich jak płyty z wełny mineralnej, będzie tylko rosnąć.

Na tym rozwijającym się rynku,HANORKmarka jest gotowa dzięki zaawansowanym możliwościom produkcyjnym, ścisłej kontroli jakości i konfigurowalnym rozwiązaniom dostosowanym do globalnych potrzeb. Aby sprawdzić, w jaki sposób panele z wełny mineralnej HANYORK mogą wesprzeć Twój kolejny projekt budowy, modernizacji lub izolowanej obudowy —skontaktuj się z namiDzisiaj.

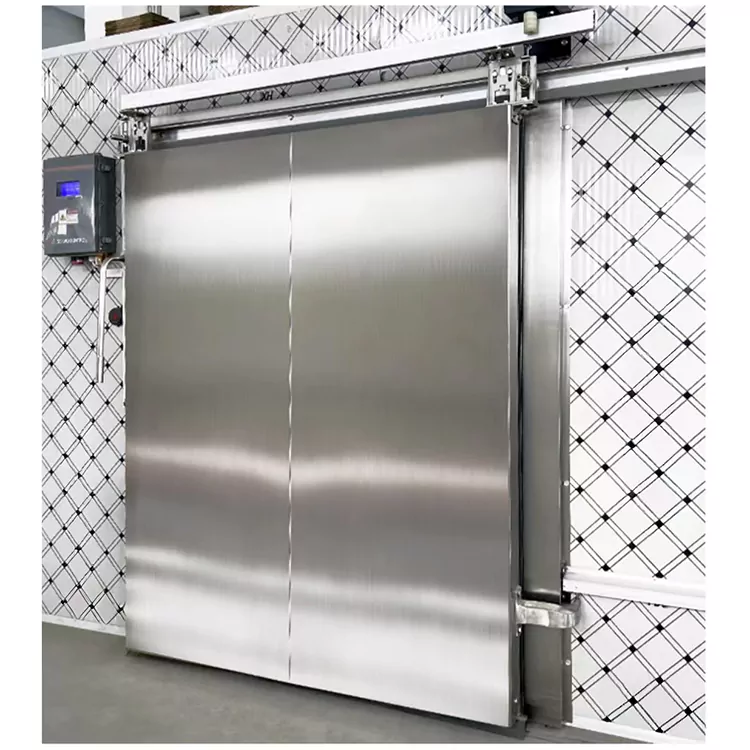

- Co sprawia, że drzwi chłodnicze są niezbędne w Twoim zakładzie chłodniczym?

- Dlaczego w pełni wbudowane drzwi chłodnicze zmieniają przyszłość obiektów z kontrolowaną temperaturą?

- W jaki sposób urządzenia chłodnicze do przechowywania w chłodniach poprawiają bezpieczeństwo i wydajność żywności?

- W jaki sposób jednostki parownika poprawia wydajność chłodzenia?

- Dlaczego od wewnątrz nie można otworzyć drzwi do chłodu?

- Jakie są aplikacje mobilnego chłodni?